住宅建築のサプライチェーンを つなげるイノベーション(後編)

木造住宅3.0へのブレイクスルー

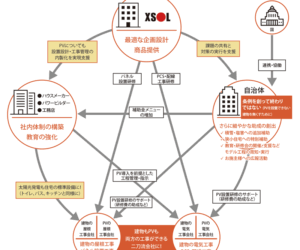

木造住宅建築をさらに高度化・合理化し、木造住宅3.0を具体化していくためには、多くの壁を乗り越え、時には力強く壁を壊していくことも求められるだろう。そのためには、まず断絶されている木造住宅建築に関するサプライチェーンをつなげていくことが不可欠ではないだろうか。木造住宅建築に関する川上から川下までのサプライチェーンがつながることで、高度化・合理化が大きく進展することは間違いない。しかし、なかなかサプライチェーンがつながらないのが実情だ。

建築家の竹内昌義氏と、大型パネルによって「みんな工業化」を実現しようとしているウッドステーションの塩地博文社長に、それぞれの立場から木造住宅のサプライチェーンをつなげていくために何が求められるのかを話してもらった。

建築家・東北芸術工科大学教授

竹内 昌義(たけうち まさよし)

1991年に竹内昌義アトリエを設立した後、1995年に設計事務所「みかんぐみ」を共同で設立。2001年からから東北芸術工科大学(山形県山形市)の建築・環境デザイン学科准教授に。2008年から同教授。山形エコハウス(山形県が事業主体、環境省の21世紀環境共生型モデル住宅整備事業の一つとして選定)をきっかけに、環境・エネルギーに配慮した住宅を設計、紫波町オガールタウンの監修などを手がける。『図解 エコハウス』『原発と建築家』『あたらしい家づくりの教科書』など著書多数。

ウッドステーション 代表取締役社長

塩地 博文(しおち ひろふみ)

商社在職中に、建築素材MOISS(モイス)を開発。当初、内装材としてモイスを開発したが、耐力、防火、調湿、遮音等への潜在機能を強化する間に、重量化が進み、現場施工に課題を残す。その欠点を改善するため、大型パネルの開発を行い、前職を退職後、ウッドステーションを起業、社長に就任し、現在に至る。モイスとして、日経BP技術賞、グッドデザイン賞を受賞。また、大型パネルとして、2019年グッドデザイン賞を受賞する※。工業所有権等多数。2006年、「『あたり前の家』がなぜつくれないのか?」を出版する。

※木造軸組工法の受託製造 「みんなの工業化」

過度な職人依存体質からの脱却が職人技を活かす機会を創造する

—大型パネルや情報技術など、木造住宅に関するサプライチェーンをつなげていくためのイノベーションは既に存在しているというわけですね。竹内さんが指摘するように、今後の課題はそうしたイノベーションをどうやって一般化していくかではないでしょうか。

塩地 つなげるためのイノベーションを一般化していくうえで、大きな動機となるのが住宅の高性能化と人手不足ではないかと考えています。

住宅建築の世界では高性能化=重量化です。スマートフォンなどの世界では、高性能化が必ずしも重量化に結び付きませんが、残念ながら住宅建築の世界では高性能化を図ろうとすると、どんどん重量が増していく。

私が商社に在籍していた頃に、ある天然原料を用いたパネルを開発しました。パネル化することで耐力壁としての役割を与え、調湿性能や遮音性能も向上させることに成功しました。しかし、現場で施工している様子を見ていて愕然としました。重くて、施工をする方が大変苦労していたのです。自分でも持ってみましたが、とにかく重い。やはり頭の中だけで考えていてはダメだと痛感させられましたね。

職人が不足し、高性能化によって建材なども重くなる。そうなってくると、職人依存体質から脱却するしかないのです。個人的には、職人不足を悲観していません。先ほど言った「誤差」を「微差」に変えるためのチャンスだと捉えています。だからこそ、大型パネルによる工業化を提案しているのです。

ただし、我々は職人が不要になるとは言っていません。大型パネルは、工務店や職人の方々に新しいツールを提供するためのものです。大型パネルを活用して住宅建築を合理化し、よりよい住まいを実現して欲しいと考えています。

竹内 料理の世界に似ているかもしれませんね。フランス料理の世界では、冷凍調理など新しい調理方法が次々と登場して、進化しています。また、美食の街として有名なスペインのサン・セバスチャンでは、「ヌーヴェル・キュイジーヌ」に影響を受けた若手シェフ達が新しい料理に挑戦しているそうです。しかも、それぞれのシェフが開発したレシピを公開している。こうした改革がよりおいしい料理を生み、なおかつ人口18万人の小さな街が美食の街として世界的に知られるようになったのです。こういうイノベーションが日本の住宅建築でも起きるといいですね。

いずれにしても、職人という職種は今後も残っていくでしょう。極端な話をすると、神社仏閣をパネルで建築しようということにはならないでしょうから。同時に、職人の方々を教育していくということも大事になるでしょうね。

塩地 その通りです。我々も職人の方々の出番をパネルによって奪ってしまおうとは考えていません。イノベーションによってJISとJASの壁を解消し、躯体工事の部分で大幅な効率化を実現できれば、余った時間を内装工事などにあてることができる。その部分で、職人の方々の腕を存分に発揮し、より良い住宅を提供できる体制を構築して欲しいのです。

上を目指す職人の方々の出番はむしろ増えていくはずです。ただし、学ぶ意欲がない方々を再教育していくというのは難しいかもしれません。社会的な要請も、性能もどんどん変わっていき、使うツールも変わっていく。そういうなかで、必然的に職人の方々も変化が求められるでしょう。その変化についていけないと、なかなか仕事を継続していくことは難しくなっていくのではないでしょうか。

ちょうど腕のよいシェフ達が新しい調理法によってこれまでにない料理を生み出していくように、大型パネルのような新しいツールを使いこなしながら、より良い住まいを追求していくことが求められるはずです。

竹内 何かを変えようとすると、どうしても抵抗勢力が出てきます。ただでさえ保守性が強い業界です。「そんなやり方ではダメだ」と言う人は出てくるでしょう。その壁を乗り越えていき、イノベーションを一般化していくためには、そのイノベーションによって享受できるようになる利便性を広く経験させることも大事になると思います。世の中に一定の経験財が蓄えられれば、変わっていくはずですから。

その意味では、まずは大型パネルを多くの工務店や大工さん達に経験してもらうことが大切ではないでしょうか。

それこそが、つなげるためのイノベーションを一般化していく近道になるかもしれませんね。

施主はスケルトン部分での自由度は求めていない

—冒頭のお話で設計者と工務店の間にも壁があるというお話がありましたが、設計者と林業や製材業の間にも壁があるような気がします。

塩地 竹内さんのような設計者の方々には、資源調達、さらにその後のサプライチェーンのことまでイメージして設計をして欲しいと考えています。

現在、林業サイドで何が起きているかというと、非常に歩留率が悪いなかで利益を山に返すことができないという状況に陥っています。山から伐採してきた木材の約7割は捨てられるか、もしくはバイオマスの燃料になっているのです。こういう状況のなかでは、伐採後の再造林にお金を使うことはできません。

なぜ、こういう状況になっているのか—。もちろん山側にも問題はあります。需要量を把握することなく、無計画に木を伐採しているのですから。

もうひとつの問題は、不必要な自由が住宅建築で認められていることです。自由設計を追求するあまり、色々なサイズの材料が必要になり、木材加工の段階で無駄が大量に発生しています。

自由設計を否定するつもりはありません。ただ、設計者の方々が材料調達の現場を少しイメージすることで、山側の歩留率も改善するでしょう。結果として、資源を無駄なく使うサステナブルなサプライチェーンがつながっていくのです。

竹内 個人的には、住宅建築はもっと標準化、規格化を進めるべきだと考えています。

そもそも自動車も洋服も既製品を買うのに、なぜ住宅だけ自由な設計が当たり前になっているのでしょうか。洋服で言えば、誰もがオートクチュールを依頼しているようなものです。とは言っても、自由であるということが住宅建築の肝であることも事実です。それにしても、もう少し標準化、規格化すべき部分はあるのではないでしょうか。

私が所属するみかんぐみでは、以前に水廻りと階段のコアスペース以外は、施主が自由にできるという住宅を提案しましたが、上手くいきませんでした。「自由ですよ」と言われても、一般の方々はなかなか形にできないのでしょう。だからこそ建築家が存在しているのですが、本当にお客さまがオートクチュールを望んでいるのかという点は、慎重に見極めるできです。

特殊な土地形状の場合は別ですが、多くの設計者は基本的に910mmというモジュールを意識しながら設計をしています。スケルトンの部分についてはある程度まで規格化できるのではないでしょうか。お客さんもそれほどスケルトンに個性を求めていないと思います。その分、インフィルでお客さまのニーズを満たすような設計を提案していけばいいのかもしれません。

そう考えると、山側の方々と設計者が同じテーブルに着いて、本当に必要なサイズの材料を取捨選択していくという作業が求められそうですね。

塩地 是非とも竹内さんのような設計者の方々と自由度を損なわない標準化、規格化のあり方を検討していきたいです。

さらに言うと、標準化、規格化に向けた動きを広めていくためのモチベーションも必要ではないかと思っています。例えば、スケルトンの輸出です。標準化、規格化を進めていくことで、我々の大型パネルを活用しながらスケルトンだけを輸出していくのです。

今の日本の住宅のクオリティは非常に高い。断熱性能ひとつをとっても、進んでいる企業の住宅は非常に高い性能値を備えています。その高性能住宅をつくるためのスケルトンをアジアを中心に輸出していく。

パネルを活用することで、現地の職人の技量に関係なく高性能住宅を実現できます。しかも、標準化、規格化を進めることで、より効率的にスケルトンを製造できるだけでなく、日本の木材資源を付加価値の高い形で輸出できます。

ただし、輸出するのはスケルトンだけです。インフィルまで手を出してしまうと文化の侵害になる懸念がありますから。

竹内 将来的な話としてはあり得るのではないでしょうか。そのためにも、まずは国内で木造建築のイノベーションを広めていく必要があります。標準化、規格化のための取り組みを進めながら、設計から現場管理、施工といった全ての工程を見直し、無駄を省いていく。そういう作業が求められているのかもしれません。

逆に塩地さんにお願いしたいことは、パネルに関して無意味な競合をしないで欲しいということです。競合が始まると、差別化のために品種が増えていき、結局は「不効率のままだね」となってしまう懸念があるからです。

塩地 そうですね。我々は「みんなの工業化」を目指して、パネルを販売しています。それだけに無意味な競合を避け、オープンな形で木造住宅3.0を目指していこうと考えています。その意味では、プレハブメーカーが行ってきた住宅建築の工業化とは一線を画しています。あくまでもオープンな形でパネルを普及させていきたいと考えています。

—山から製材所、そして建築現場という木造住宅が提供されるまでの流れのなかで、それぞれのプレイヤーの意識、モノ、そして情報などがつながることで、より効率的なサプライチェーンが構築され、結果として木造住宅3.0の実現へとつながっていくのかもしれません。お二人とも本日はありがとうございました。

『木造住宅3.0 高度化と効率化で建築を革新する』

発行:株式会社創樹社

価格:本体800円(税別)

発行日:2020/05/12

住まいの最新ニュース

リンク先は各社のサイトです。内容・URLは掲載時のものであり、変更されている場合があります。

イベント

内容・URLは掲載時のものであり、変更されている場合があります。

-

一般社団法人工務店フォーラム 災害に強い家づくりセミナー 第3回「いつまでもケガをしづらい家づくり」

2025.06.18

-

【住宅業界関係者向け】フォーリンラブ・ハジメの釣り教室

2025.06.09

-

アキレス・シネジック 熱中症・水害・台風から身を守る防災術

2025.06.09